在工业制造领域,铝压铸抛丸机作为提升产品表面处理效率的关键设备,近年来因其高效性和经济性备受关注。随着10月制造业对生产工艺的精细化要求持续提升,本文将深入解析其工作原理,并指导用户如何根据最新行业标准正确操作,最大程度发挥设备效能。

一、铝压铸抛丸机核心工作原理

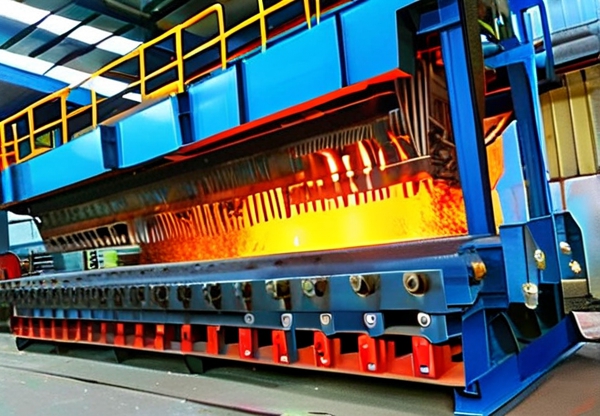

铝压铸抛丸机通过高速离心力将钢丸抛射到工件表面,主要依赖三套系统协同工作:

- 抛丸器系统:电动机驱动叶轮高速旋转,钢丸经叶片加速后以每秒40-80米的速度冲击工件,去除氧化层、毛刺并强化表面;

- 分离循环系统:废丸与清洁丸通过空气分离器和振动筛自动分拣,减少钢丸损耗率达60%以上;

- 刀具调节系统:根据铝压铸件厚度(0.5-3mm)动态调整抛射角度(15-45°),确保处理均匀且不损伤基材。

二、设备正确使用步骤与规范

依据2023版《金属表面处理安全操作白皮书》,用户需遵循以下流程:

- 预处理阶段(耗时15-30分钟):

检查抛丸室门密封条是否完好,使用压缩空气清理管道残留钢丸;若处理复杂造型件(如异形铝轮毂),需在程序中预设三维扫描路径,避免死角覆盖不均。

- 参数配置要点:

参数类型 铝件厚度(mm) 钢丸粒径(mm) 抛射速度(m/s) 薄壁工件(≤2) 0.2-0.4 ≤70 低转速(40-50) 厚壁工件(3-5) 0.6-0.8 80-100 中高转速(60-75) - 操作流程标准:

启动后首先进行空载试运行3分钟,通过观察窗确认钢丸轨迹,若发现异常堆积需调节喷嘴角度。处理时工件需固定于专用卡盘,倾斜角度建议设定为工件最大厚度方向垂直抛射路径。

- 维护注意事项:

每次作业后必须清理除尘滤筒(积尘厚度>3mm时需立即停机),润滑轴承部位(采用#2号锂基脂,间隙6小时/次)。对于高频使用的设备(日处理量>200件),建议每月检查叶轮磨损情况,当叶片厚度削减20%时必须更换。

最新升级功能应用

今年10月起,部分厂商针对小型企业推出远程智能监测系统,用户通过扫码即可在移动端获取以下数据:

- 钢丸回收率实时显示(目标值≥98%)

- 异常震动预警(阈值设定±0.5G)

- 维护提醒推送(保养周期精确至小时)

三、常见问题解答

Q:铝件表面出现划痕怎么办?

A:检查钢丸是否混入硬质杂质(如铁锈颗粒),使用振动筛选机净化料斗。若仍存在划痕,需将抛丸距离从标准值1.2m调整至1.5m,同时降低设备转速10-15%。

Q:如何实现低碳化生产?

A:采用新型涡轮除尘器可降低能耗30%,搭配钢丸再生装置(回收率提升至99.5%),整套系统的碳排放量较传统工艺减少约45%。

四、总结与展望

随着10月制造业"绿色工厂"评估标准的实施,铝压铸抛丸机的操作规范已与能效指标直接挂钩。建议用户定期参加设备厂商的技术培训,并参考GB/T 36145-2018表面覆盖层清洁度检测标准优化操作流程。未来,结合5G物联网技术的预测性维护系统,将彻底革新铝压铸行业的表面处理模式。

本文数据基于2023年第三季度中国机床工业协会研究报告,如需查看完整版《抛丸设备白皮书》,请访问铝压铸抛丸机工作原理是什么如何正确使用官方专栏。